Авторы:

Лапин Владимир Авангардович

Астахов Александр Викторович

Катализ это процесс избирательного ускорения протекания химических реакций под действием катализаторов, т. е. веществ, которые многократно участвуют в химическом превращении, но практически не расходуются в его процессе. Катализ широко распространен в природе и используется в промышленных химических технологиях и в частности, нефтепереработке, например, в производстве моторных топлив, спиртов, кислот, альдегидов, фенола, синтетических смол и пластмасс, искусственных каучуков, красителей и т.п.

Использование катализаторов имеет целый ряд преимуществ. Во-первых, они обеспечивают высокую направленность протекающих химических превращений и, соответственно, уменьшается доля побочных продуктов (вплоть до полного их исключения), при этом соответственно упрощается процесс очистки. Во-вторых, увеличение выхода целевых веществ в условиях катализа позволяет значительно снизить расход необходимых для их получения энергетических и материальных ресурсов. При этом процессы зачастую протекают в более мягких и менее энергозатратных условиях. В-третьих, в реакциях катализаторы используются в относительно небольших количествах, практически не расходуются и потому в идеале не требуют возобновления и регенерации. В целом все это делает использование катализа в химических технологиях привлекательным и экономически крайне выгодным.

Каталитические процессы находят широкое применение в нефтепереработке и нефтехимии. Примеры каталитических реакций приведены ниже.

Каталитический риформинг применяется для получения высокооктановых компонентов автомобильных бензинов, ароматизированного концентрата для производства индивидуальных ароматических углеводородов, а также технического водорода.

В качестве сырья риформинга используются прямогонные бензиновые фракции, бензины гидрокрекинга и термического крекинга. Продукцией риформинга являются углеводородный газ, катализат, углеводороды С3 - С4 и С3 - С5, водородсодержащий газ.

Катализаторы риформинга относятся к классу окисно-металлических катализаторов, приготовленных нанесением небольшого количества металла на огнеупорный носитель. На первом этапе развития процесса применялись монометаллические катализаторы. Современные катализаторы – полиметаллические. Для предотвращения дезактивации катализатора в сырье ограничивается содержание серы и азота.

Установки каталитического риформинга подразделяются по способу осуществления окислительной регенерации катализатора на установки со стационарным слоем, где регенерация проводится 1-2 раза в год и связана с остановкой производства и установки с движущимся слоем катализатора, где регенерация проводится в специальном аппарате.

Изомеризация парафиновых углеводородов применяется для повышения октанового числа нефтяных фракций С5 - С6 путем превращения парафинов нормального строения в их изомеры, имеющие более высокое октановое число.

В качестве сырья используются легкие прямогонные фракции, а продукцией является изокомпонент, который направляется на смешение с продуктами риформинга и каталитического крекинга для получения высокооктановых бензинов.

На российских НПЗ применяются отечественные катализаторы типа СИ-1 и катализаторы, разработанные компанией «ЮОП».

Гидроочистка дистиллятов применяется для улучшения качества и повышения стабильности светлых дистиллятов, сырья каталитического крекинга, в результате использования реакций деструктивного гидрирования сероорганических соединений и гидрирования непредельных углеводородов. В качестве сырья используются бензиновые, керосиновые, дизельные фракции и вакуумный газойль, содержащие серу, азот, непредельные углеводороды. Продукцией являются очищенные фракции, бензин-отгон, как компонент товарных бензинов, и сероводород, как сырье на установки производства серной кислоты или серы.

В промышленности для установок гидроочистки дистиллятов применяют алюмокобальтмолибденовый и алюмоникельмолибденовый катализаторы.

Каталитический крекинг применяется для получения дополнительных количеств светлых нефтепродуктов, а именно высокооктанового бензина и дизельного топлива, путем разложением тяжелых нефтяных фракций в присутствии катализатора. В качестве сырья чаще всего используется вакуумный дистиллят, получаемый при первичной перегонке нефти, а также газойли коксования, термического крекинга и гидрокрекинга. Продукцией являются углеводородный газ, бензиновая фракция, легкий газойль.

pНа российских установках каталитического крекинга используются синтетические алюмосиликатные катализаторы аморфного и цеолитсодержащего типа.

Алкилирование изобутана олефинами применяется для получения бензиновых фракций, обладающих высокой стабильностью и детонационной стойкостью с использованием реакции взаимодействия изобутана с олефинами в присутствии катализатора. В качестве сырья используются изобутан и бутан-бутиленовая фракция, а также пропан-пропиленовая и пентан-амиленовая фракции. Продукцией являются легкий алкилат и сжиженные газы. В качестве катализатора используется серная кислота. За рубежом в качестве катализатора наряду с серной применяется фтористоводородная кислота.

Полимеризация (олигомеризация) олефинов применяется для получения низкомолекулярных полимеров (олигомеров) пропилена и бутилена, используемых в качестве моторного топлива или сырья нефтехимического синтеза. Сырьем установок полимеризации являются пропан-пропиленовая и бутан-бутиленовая фракции. Продукцией являются, например, полимербензин и изооктилен. Полимеризация (олигомеризация) проводится в присутствии ортофосфорной кислоты на носителе.

Гидрокрекинг применяется для получения дополнительного количества светлых нефтепродуктов каталитическим разложением тяжелого сырья в присутствии водорода. В качестве сырья установок гидрокрекинга используется широкая гамма нефтяных фракций – от бензина до тяжелых остатков (мазута и гудрона). Наиболее распространенный вид сырья – вакуумный дистиллят прямой перегонки нефти, который перерабатывается в чистом виде или в смеси с газойлями коксования, термического и каталитического крекинга. Продукцией являются сжиженный газ, бензиновая фракция, керосиновая фракция и дизельная фракция.

Термический крекинг и Висбрекинг применяется для получения в режиме термического крекинга – дополнительных количеств светлых нефтепродуктов термическим разложением остатков от перегонки нефти, в режиме висбрекинга – улучшение качества котельного топлива. Сырьем являются остатки первичной перегонки нефти – мазут и гудрон. Продукцией являются газ, содержащий непредельные и предельные углеводороды и сероводород, бензин, керосиногазойлевая фракция, крекинг-остаток.

Коксование применяется для получения нефтяного кокса и дополнительного количества светлых нефтепродуктов из тяжелых остатков. Сырьем являются гудрон, остаток термического крекинга, тяжелый газойль. Продукцией является, например, нефтяной кокс.

Постоянное совершенствование всех перечисленных технологий требует первоначальной отработки условий их реализации в небольшом масштабе, далеком от крупнотоннажного производства. Для этого используются лабораторные (пилотные) каталитические установки, на которых можно опробовать новый катализатор, изучить и проверить его свойства, оптимизировать режимы протекания реакций, опробовать новейшие разработки нефтехимии. Незаменимо такое оборудование и для проведения исследовательских работ, разработки процессов нефтепереработки на основе передовых технологий и обучения специалистов. Созданием и внедрением такого оборудования НПФ «Мета-хром» занимается уже более пяти лет. За это время накоплен большой опыт сотрудничества как с крупными предприятиями нефтепереработки («Газпром нефтехим Салават», «Нижнекамскнефтехим», «Ишимбайский специализированный химический завод катализаторов», «Нижегородские катализаторы» и др.), так и с исследовательскими («ГОСНИИХП», ИОФХ им. А.Е. Арбузова КазНЦ РАН, КХТУ КазНЦ РАН) и образовательными учреждениями («МГУ имени М. В. Ломоносова»).

Реакторное оборудование для каждой технологической установки конструируется по специальному (индивидуальному) проекту. Для характеристики реакторов используются следующие показатели: вид химической реакции, производительность, геометрические размеры и форма, расчетные технологические параметры (давление, температура, объемная скорость и др.), материальное исполнение и др. В нефтеперерабатывающей промышленности, как правило, применяются реакторы непрерывного действия. Реакторы периодического действия используются только в малотоннажных и вспомогательных процессах.

Установки, разработанные и изготовленные в НПФ «Мета-хром», выгодно отличаются от импортных аналогов, во-первых, ценой, которая в два-три раза ниже, а, во-вторых, глубоким проникновением разработчиков в процесс протекания реакции, таким образом, разработанная схема установки наиболее полно ей соответствует, и, в-третьих, возможностью осуществления оперативного и более дешевого технического обслуживания и ремонта, модернизации установки под новые задачи. НПФ «Мета-хром» доступна для сотрудничества с момента постановки задачи, в т.ч. составления технического задания до внедрения установки в производство.

Примеры некоторых реакций, протекающих в разработанных НПФ «Мета-хром» лабораторных каталитических установках приведены ниже.

1. Производство бензола

1.1Испытание катализаторов гидростабилизации и гидроочистки бензол-толуольной фракции (БТ-фракции). Назначение первой ступени гидрогенизационной переработки заключается в гидростабилизации БТ-фракции.

На первой стадии БТ-фракция подвергается гидрированию в присутствии палладиевого катализатора в реакторе, где селективно гидрируются наиболее нестабильные реакционноспособные непредельные углеводороды. Происходит насыщение диеновых и на 90% винильных групп стирола, олефиновых и циклоолефиновых углеводородов с образованием соответствующих углеводоро¬дов: олефинов, этилбензола, парафинов, нафтенов. Процесс гидрирования происходит в жидкой фазе. Скорость полимеризации реакционноспособных непредельных углеводородов увеличивается с ростом температу¬ры процесса.

Реакция гидрирования двойной связи равновесная, но при низких температурах она сдвинута в сторону образования насыщен¬ных углеводородов. Реакционное тепло при гидрировании олефиновых составляет 24 - 31 ккал/г-моль и зависит от положения двойной связи. Гидрирование двойных связей протекает по реакциям первого порядка. Реакции полимеризации являются реакциями высшего порядка и их скорость сильно зависит от концентрации реагирующих веществ.

Использование в процессе гидрирования гидрогенизата для разбавления исходного жидкого сырья снижает скорость реакций поли¬меризации в реакционной смеси, позволяет регулировать темпе¬ратуру в реакторе 1 ступени.

Примеры реакций гидрирования, протекающих в реакторе:

CH2= CH-CH2=C-CH3+H2 =CH3-CH2-CH=C-CH3+29,5 ккал/г-моль (1)

| |

CH3 СH3

4-метилпентадиен-1,3 2-метилпентен-2

С6Н5 - CH= CH2 +H2 = С6Н5-CH2-CH3 + 30 ккал/г-моль (2)

стирол этилбензол

CH3-СH2-CH = С-CH3+ H2 = CH3-CH2-CH2-CH-CH3 + 27,2 ккал/г-моль (3)

| |

CH3 СН3

2-метилпентен-2 2-метилпентан

CH2= CH-(CH2)4-CH3+ H2 = CH3-(CH2)5-СН3+ 31,0 ккал/г-моль (4)

гептен-1 гептан

С6Н10 + H2 = С6Н12+ 28 ккал/г-моль (5)

Условия гидрирования:

- соотношение водорода к сырью не менее 200 нм3 /м3;

- объемная скорость по сырью 3 час-1;

- давление 35-49 кгс/см2;

- температура 70 - 175 0С;

- кратность рецикла к сырью (0,6 - 1,5):1 .

1.2. Испытание катализаторов второй ступени. Назначение второй ступени - сероочистка БТ-фракции (гидро¬генизата 1 ступени) и полное насыщение непредельных углеводородов в реакторе на катализаторах алюмокобальтмолибденовом и алюмоникель-молибденовом.

Примеры реакций сероочистки (гидрогенолиза серооргани¬ческих соединений) с образованием сероводорода и насыщенных углево¬дородов, а также полное насыщение непредельных углеводородов гидрогенизата 1 ступени:

C4H4S + 4H2 = C4H10 + H2S - 67 ккал/г-моль (6)

тиофен бутан

(С3H7)2S + 2H2 = 2C3H8 + H2S - 28 ккал/г-моль (7)

дипропилсульфид пропан

С7Н14S + 2H2 = C7H16 + H2S - 16,8 ккал/г-моль (8)

гептилмеркаптан гептан

Теплом реакций гидрообессеривания можно пренебречь ввиду незначительного содержания сернистых соединений в сырье.

Условия гидрирования:

- соотношение водорода к сырью (600-1000) об/об;

- давление 35-47 кгс/см2

- температура 300-3600 С;

- объемная скорость по исходному сырью 2 час-1.

2. Производство этилбензола

Алкилирование бензола этиленом — экзотермическая реакция, происходящая в присутствии цеолитного катализатора. Реакция алкилирования происходит по электрофильному механизму. Этилен протонируется на кислоте с образованием высокоактивного промежуточного соединения. Основная реакция алкилирования с образованием этилбензола идет по схеме:

С6Н6 + С2Н4 → С6Н5С2Н5 (9)

бензол этилен этилбензол

ΔН = -27,19 ккал/моль = - 113,84 кДж/моль

Кроме основной реакции в реакторе алкилирования протекают побочные реакции, как с участием основного сырья, так и с участием примесей, содержащихся в сырье.

Так, из-за кислотного катализатора, этилен может реагировать с полученным этилбензолом до образования изомеров диэтилбензола:

С6Н5С2Н5 + С2Н4 → С6Н4(С2Н5)2 (10)

этилбензол этилен диэтилбензол

ΔН = -25,82 ккал/моль = - 108,103 кДж/моль

Кроме изомеров диэтилбензола могут образовываться и другие полиэтилбензолы (главным образом с тремя или четырьмя этиловыми группами), но в значительно меньшем количестве. Другие побочные реакции ведут к образованию дифенилэтанов и в небольшом количестве светлых парафинов и других алкилированных ароматических соединений:

С6Н5С2Н5 + 2С2Н4 → С6Н3(С2Н5)3 (11)

этилбензол этилен триэтилбензол

С6Н6 + С3Н6 → С6Н5С3Н7 (12)

бензол пропилен изопропилбензол

2С6H6 + С2Н2 → С6Н5 – СН- С6Н5 (13)

|

CH3

бензол ацетилен 1,1-дифенилэтан

Толуол (примесь свежего бензола) алкилируется с образованием этилтолуола:

С6Н5СН3 + С2Н4 → СН3 – С6Н4 – С2Н5 (14)

толуол этилен этилтолуол

В результате деструкции алкильных групп при алкилировании образуются ксилолы:

С6Н5С2Н5 +Н2 → С6Н4(СН3)2 (15)

этилбензол орто(пара)-ксилол

Скорость реакции образования ксилолов увеличивается при повышении температуры. Необходимый для этого водород образуется за счет реакции дегидроконденсации ароматических соединений, в результате которых получаются смолообразные вещества обедненные водородом (реакции коксообразования).

Процесс алкилирования бывает как газо-, так и жидкофазный, в зависимости от применяемого катализатора.

Условия газофазного процесса:

Сырьё смесь бензола с этиленом

Мольное отношение Б/Э 7/1

Температура, °С 360- 420

Объёмная скорость подачи сырья, ч-1 15

Условия жидкофазного процесса:

Сырьё смесь бензола с этиленом

Мольное отношение Б/Э 5,5/1

Температура, °С 200-240

Объёмная скорость подачи сырья, ч-1 5

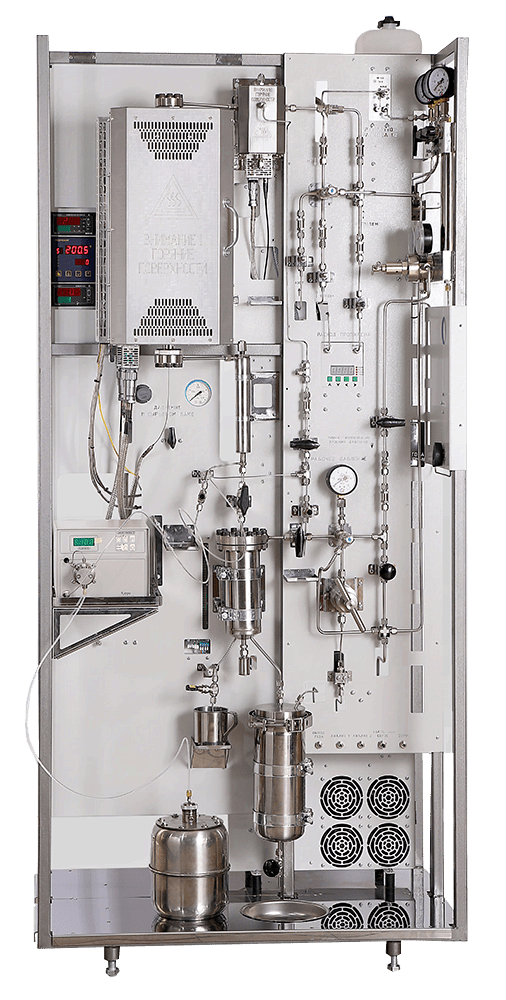

Лабораторная реакторная установка для проверки катализаторов УИК-1 (рис. 1, 2) представляет собой установку для процесса алкилирования бензола этиленом (реакция 9, смотри выше). Определение качества катализатора проводится в широком спектре реакций в промышленных условиях при температуре до 600 °С и давлении до 10 МПа.

В состав установки входят:

- Система автоматического формирования дозированных потоков газа (до 4-х каналов) с микропроцессорным управлением и формированием режимов работы, а также его отображением на мониторе персонального компьютера. На входе каждой газовой линии установлен ручной шаровой кран и манометр, параллельно одному из электронных регуляторов расхода установлен игольчатый вентиль, позволяющий осуществлять продувку установки и заполнение ее инертным газом.

Рис. 1: Схема пневматическая установки для алкилирования бензола этиленом.

Рис. 2: Внешний вид реакторной установки.

- Система автоматического формирования дозированного потока жидкости насосом высокого давления.

- Термостатированный смеситель, осуществляющий испарение поступающих в него жидкостей, подогрев газов, формирование парогазовой смеси. Управление работой смесителя осуществляется микропроцессором, формирование режимов работы и их отображение осуществляется персональным компьютером.

- Термостатированный реактор выполнен обогревается в диапазоне температур от 50 до 600 °С раздвижным двухсекционным нагревателем, каждая секция которого имеет собственный нагреватель и датчик температуры. Управление работой термостата осуществляется микропроцессором, а задание режимов работы и их отображение осуществляется с помощью персонального компьютера. Объем и габаритные размеры реактора уточняются при заказе.

- Холодильник представляет собой спиралеобразный объем, заключенный в рубашку с охлаждающей жидкостью. Объем холодильника и его производительность уточняются и рассчитываются при заказе. Холодильник рассчитан на работу при давлении до 10 МПа. В качестве охлаждающей жидкости могут быть использованы вода, антифриз и др. Система охлаждения замкнутая и содержит насос и радиатор охлаждения с вентилятором. При необходимости достижения в холодильнике отрицательных температур может быть установлен холодильный агрегат с теплообменником. Холодильник может быть как одноступенчатым, так и двухступенчатым, при этом вторая ступень может быть использована как для отделения легкой кипящей фракции, так и для увеличения производительности за счет последовательного включения. Первая и вторая ступень холодильника соединены между собой трубопроводом с встроенным в него датчиком температуры, что позволяет производить настройку холодильника на нужную температуру, регулируя игольчатыми вентилями расход хладагента, протекающего через каждую из охлаждающих рубашек. На выходе холодильника установлены игольчатый и пробковый вентили. Игольчатый вентиль служит для отбора проб на выходе холодильника для анализа при рабочем давлении до 10 МПа. Пробковый вентиль соединяет выход холодильника с сепаратором высокого давления, снабженным краном для слива жидкости и датчиком уровня, информация о котором передается в компьютер.

- Система автоматического поддержания давления в диапазоне 0 - 5 МПа выполнена на регулируемом механическом регуляторе давления до себя. Поддержание постоянного давления осуществляется автоматически за счет сброса части газовой фракции (обычно инертный газ и пары компонентов смеси) в счетчик газа или в атмосферу.

- Система автоматического контроля и защиты от превышения давления в установке. Состоит из электронных преобразователей давления, установленных до и после реактора, а также механических предохранительных клапанов защиты от превышения давления, настраиваемых обычно на 0,5 МПа выше, чем рабочее давление в системе. Сброс парогазовой смеси при срабатывании предохранительных клапанов осуществляется в дренажную систему, выход которой соединен с атмосферой или емкостью для утилизации. Информация с электронных преобразователей давления, установленных до и после реактора, передается в компьютер и отображается на экране монитора. При превышении заданного порога давления автоматически прекращается подача в установку жидкостей и газов, потоки которых формируются насосами и электронными регуляторами расхода газа.

- При необходимости система может быть укомплектована газово-жидкостным сепаратором низкого давления с контролем давления и автоматическим поддержанием температуры в термостатирующей рубашке. Газовая составляющая отводится через газовую линию под атмосферным давлением, конденсируемая жидкость стекает в колбу-приемник.

- Установка укомплектована газовым хроматографом «Кристаллюкс-4000М» для анализа состава парогазовой смеси, состава сбрасываемых газов и жидкости.

- Напряжение питания системы 220 В, 50 Гц. Потребляемая мощность не более 1,5 кВт.

- С помощью компьютерной программы создаются и хранятся отчеты с данными, выбираемыми оператором, об измеренных температурах, давлений и расходов во время эксперимента, а также обеспечивается детальный контроль текущей ситуации, отслеживаются все отклонения поддерживаемых параметров от заданного значения на величину, выбранную оператором. С помощью программы установка отключается от питающей сети при недопустимых отклонениях поддерживаемых параметров.

Лабораторная установка для оценки активности гетерогенных катализаторов (рис. 3, 4) в реакторе с неподвижным слоем для процесса гидроочистки бензол-толуольной фракции предназначена для оценки активности гетерогенных катализаторов в реакторе с неподвижным слоем для процесса гидроочистки бензол-толуольной фракции (далее БТ-фракции). Гидроочистка БТ-фракции (реакции 1-5, смотри выше). Гидрирование двойных связей протекает по реакциям первого порядка. Реакционное тепло при гидрировании олефиновых составляет 24 - 31 ккал/г-моль и зависит от положения двойной связи. Насыщение диеновых и винильных групп стирола, олефиновых и циклоолефиновых углеводородов происходит с образованием соответствующих углеводородов: олефинов, этилбензола, парафинов, нафтенов.

Рис. 3: Схема пневматическая установки для испытаний катализаторов процесса.

Рис. 4: Внешний вид установки гидроочистки бензол-толуольной фракции c прямоточным смесителем.

В состав установки входят:

- Система формирования потока БТ-фракции выполнена на базе плунжерного насоса Исходная БТ-фракция хранится в двух канистрах, закрепленных на установке и соединяемых гибким фторопластовым капилляром с входом плунжерного насоса. Управление насосом, контроль параметров и неисправностей осуществляется с помощью программы управления, установленной на персональном компьютере, входящего в комплект поставки. С выхода насоса БТ-фракция подается в смеситель, который может быть выполнен в виде отдельной термостатированной емкости, либо функции смесителя может выполнять первая зона реактора, имеющая спиральную вставку и независимый терморегулятор.

- Поток водорода формируется системой, включающей в себя соединенные последовательно входной запорный вентиль, тройник с закрепленным на нем манометром, предназначенным для контроля давления в линии водорода, фильтра очистки от механических частиц, электронного регулятора расхода, управляемого с помощью персонального компьютера и обратного клапана, исключающего попадание БТ-фракции и катализатора в пропорциональный клапан регулятора расхода.

- Поток азота формируется системой, включающей в себя соединенные последовательно входной запорный вентиль, тройник с установленным на нем манометром, фильтр очистки от механических частиц, регулятор расхода газа, параллельно с которым включены вентиль и натекатель, предназначенные для ускоренного напуска азота в установку и формирования рабочего давления на первой стадии работы установки. На выходе системы установлен обратный клапан, исключающий попадание БТ-фракции и катализатора в систему.

- Смеситель выполнен в виде термостатированной теплоизолированной цилиндрической емкости, в которую подаются азот, водород и БТ-фракция. Азот, используемый для продувки и вытеснения воздуха из смесителя, удаляется через открытый вентиль, установленный на крышке смесителя. В качестве смесителя может использоваться снабженная отдельным термостатом зона реактора, во внутреннем объеме которой могут быть расположены кварцевый песок или спиральная легкосъемная вставка, обеспечивающая движение водорода и БТ-фракции по спирали и обеспечивает теплообмен между нагретой внутренней поверхностью реактора и смешиваемыми компонентами.

- Реактор представляет собой отрезок трубы с фланцами на обоих концах, оснащенных крышками с подводящими трубопроводами и уплотнительных прокладок, выполненных из алюминиевой фольги, графлекса или латунной фольги, покрытой толстым слоем серебра. На теле реактора выполнен надрез, разделяющий рабочую зону реактора от зоны предварительного нагрева (смесителя). В реакторе имеется карман для термопары, расположенный коаксиально в камере реактора. Термопара закреплена на фиксирующем кронштейне и может передвигаться по высоте реактора. Нагрев и поддержание необходимой температуры в реакторе осуществляется двухзонной створчатой печью, состоящей из термостатированного секционного корпуса из нержавеющей стали, на котором закреплены четыре нагревателя и четыре термопары.

- Охлаждение смеси, выходящей из реактора, осуществляется конденсатором, снабженным рубашкой с хладагентом, циркуляция и охлаждение которого осуществляется холодильной установкой, в состав которой входят насос, радиатор, вентиляторы, вентили слива и регулирования потока хладагента, а также расширительный бачок. Внутри цилиндрического объема конденсатора, по которому двигается охлаждаемая смесь, расположена спиральная вставка, за счет которой поток охлаждаемой смеси движется по спирали, контактируя с охлаждаемыми внутренними стенками. В нижней части конденсатора выполнена полость, которая выполняет функции сепаратора, предварительно разделяющего потоки жидкости и газа и накопительной емкости объемом 5 мл, из которой через натекатель осуществляется отбор проб для анализа и удаление некондиционного продукта в начальной стадии испытаний.

- Сепаратор-накопитель высокого давления представляет собой бак объемом 3 литра, на дне которого имеется вентиль для слива жидкости, а на крышке два вентиля, один из которых связан с конденсатором, а второй с системой сброса газа и автоматического поддержания давления в установке, выполненной в виде регулятора давления до себя. Контроль величины давления осуществляется преобразователем давления, цифровой сигнал которого передается и отображается на экране компьютера.

Лабораторная установка для определения свойств мелкодисперсного катализатора КДИ-М (рис. 5, 6), используемого при получении изобутилена из изобутана.

Рис. 5: Схема пневматическая установки для определения свойств мелкодисперсного катализатора КДИ-М.

Рис. 6: Внешний вид установки.

В состав установки входят:

- Система хранения и взвешивания изобутана состоит из бака объемом 5л. Бак установлен на весы, имеющие диапазон взвешивания 15 кг с погрешностью ±0,1 грамм. В состав системы входит соединенный с линией азота регулятор давления, необходимый для формирования азотной подушки в баллоне с изобутаном и формирования в нем давления, необходимого для передавливания изобутана из баллона в испаритель изобутана. Контроль давления на выходе регулятора давления осуществляется манометром.

- Формирователь потока азота, необходимого для продувки системы и удаления из нее воздуха перед началом работы, а также удаления остатков изобутана после окончания.

- Формирователь потока воздуха, необходимого для очистки (окисления) остатков исследуемого продукта в установке осуществляется электронным регулятором расхода газа, на выходе которого установлен обратный клапан, исключающий попадание паров изобутана в линию воздуха.

- Формирователь потока изобутана осуществляется выдавливанием его из бачка для хранения через опущенную до дна трубку подушкой из азота, формируемой регулятором давления, связанным своим входом с линией азота.

- Реакторная печь имеет четыре независимые зоны нагрева, в каждой из которых может быть задано и поддерживаться собственное значение температуры. Каждая из зон обогревается двумя нагревателями, один из которых расположен внутри закрепленной на стойке неподвижной половины печи, а второй в открывающейся ее части. Каждый из элементов нагреваемых зон имеет собственный термопарный датчик температуры, расположенный в непосредственной близости от реактора в центре каждой из нагреваемых зон. Поддержание температуры осуществляется двенадцатиканальным терморегулятором, расположенным в блоке автоматики находящемся в левом нижнем углу бокса установки.

- Реактор, выполнен из титановой трубы с наружным диаметром 32 мм. В верхней части реактора имеется фланец с крышкой, на которой расположены шлюз для засыпки катализатора и карман для термопар, предназначенных для контроля за температурой внутри реактора. В нижней части реактора на расстоянии 150 мм от нижнего торца реактора расположена газопроницаемая мембрана, выполненная из кварцевой стеклоткани без замасливателя. Мембрана разделяет объем реактора на две части.

- Теплообменник, выполненный в виде спиральной вставки, по которой двигаются пары изобутана, контактируя с нагретыми стенками корпуса реактора и перемешиваясь при движении по спирали. Нижний торец реактора заканчивается резьбовой втулкой с накидной гайкой с прокладкой, открутив которую можно вытащить спиральную вставку с закрепленной на ней мембраной и высыпать катализатор из реактора, при этом также целесообразно с помощью тампона, закрепленного на шомполе, удалить остатки катализатора со стенок реактора, которые удерживаются за счет электростатического заряда. В центре спиральной вставки выполнен карман для термопары, позволяющий контролировать температуру газа, проходящего через мембрану и при необходимости корректировать температуру нижней зоны реактора.

В настоящее время разрабатывается установка для исследования и совершенствования процессов термокрекинга сверхвязкой нефти (СВН) и тяжелых нефтепродуктов (рис. 7). Процесс термокрекинга проходит с участием доноров водорода. Донорно-сольвентный крекинг является потенциально перспективным некаталитическим процессом для облагораживания СВН, в котором основной задачей является снижение вязкости для трубопроводной транспортировки. При этом основными преимуществами является минимизация безвозвратных потерь (кокс и газ) и возможность варьирования состава получаемого продукта (распределение легких и средних дистиллятных фракций) путем подбора параметров технологического режима и состава доноров водорода.

Снижение запасов и объемов добычи маловязких, так называемых «легких», нефтей во многих нефтедобывающих странах, в том числе и в России, вызывает необходимость вовлечения в хозяйственный оборот нетрадиционных, сравнительно новых для нефтепереработки источников углеводородного сырья, в первую очередь – тяжелых нефтей и природных битумов. Проблема переработки тяжелых нефтей не является новой, однако по-прежнему остается актуальной. На сегодняшний день на российских нефтеперерабатывающих заводах отсутствуют приемлемые технологии переработки тяжелых нефтей, и поэтому предварительно они смешиваются с легкой нефтью или легкими дистиллятами. Переработка высоковязких нефтей очень затруднительна, энергоемка и, как следствие, во многих случаях низкорентабельна и даже убыточна.

Рис. 7: Схема пневматическая установки для исследования процессов термокрекинга.

В настоящее время наиболее распространенными являются термокаталитические процессы углубленной переработки нефти, однако они не обеспечивают достаточно эффективные технико-экономические показатели при переработке тяжелых видов сырья. Одна из проблем их переработки связана с высоким содержанием высокомолекулярных соединений - смол, асфальтенов и полинафтеноаренов, в молекулах которых концентрируется большая часть гетероатомов. Эти соединения имеют высокую молекулярную массу, склонны к конденсации и образованию кокса при переработке, дезактивируют катализаторы. В связи с этим, cоздание способов глубокой деструкции смолисто-асфальтеновых компонентов тяжелых нефтей и природных битумов, получение из тяжелого нефтяного сырья более легкой нефти, является одной из важнейших задач нефтеперерабатывающей промышленности.

Одним из вариантов интенсификации термического крекинга тяжелых нефтяных компонентов и уменьшения выхода газа и кокса является добавление в систему доноров водорода. К настоящему времени различными компаниями США и Канады разработано несколько вариантов подобных процессов. В этих процессах тяжелый нефтяной остаток смешивают с растворителем (сольвентом) - донором водорода, в качестве которого чаще используют нефтяные фракции нафтеновых углеводородов, реже - чистые нафтены (например, декалин, тетралин и т.д.). Оформление донорно-сольвентного термокрекинга можно проиллюстрировать на примере процесса компании «Gulf Canada», где тяжелое нефтяное сырье смешивается с донором водорода при давлении 35 - 56 атм. и подается в трубчатую печь, где нагревается до температуры 410 - 460 0С и далее в выносной реактор (сокинг-камера), где выдерживается в течение определенного времени.

Продукты донорно-сольвентного крекинга затем подвергаются фракционированию в сепараторе и атмосферной колонне на газ, нафту и средние дистилляты. Последние после гидрирования в специальном блоке по обычной технологии в присутствии стандартных катализаторов поступают на рециркуляцию в качестве донора водорода. Остаток атмосферной колонны направляется на вакуумную перегонку с получением вакуумного газойля и остатка. В результате удается превращение около 60 % тяжелого нефтяного сырья (мазут, гудрон) в дистилляты.

Специалистами ИОФХ им. А.Е. Арбузова КазНЦ РАН с использованием реактора высокого давления (автоклав) проведены эксперименты по термообработке сверхвязкой нефти (СВН) Ашальчинского месторождения (ПАО «Татнефть») для снижения ее вязкости с применением различных доноров водорода (тетралина и нефтяных фракций) при давлении 3 – 21 МПа и температуре 375 – 470 °С. Количество донора водорода в реакционной смеси составляло 5 или 10 %. В результате было выявлено, что при термолизе с донором водорода с массовым содержанием 5–10 % при температуре 410–420 °С и давлении до 3 МПа можно получить нефть вязкостью 100 мм2/с (снижение в 30 раз), в которой содержание кокса не фиксируется.